汽车五轴变径拧紧机械手结构设计

0 引 言

整车装配是汽车生产过程中一个非常重要的环节,装配的质量和效率直接影响到一个企业的经济效

益[1]o目前,国内大多数的汽车生产厂家安装轮胎所采用的是人工装配或辅助装配。人工装配需要工

人负重做功,劳动强度极大。辅助装配为借助机辅助作业,提高了装配过程中的机械化水平,但依旧

无法避免人为因素的干扰,难以保证轮胎装配的精度与质量[2]o同时随着汽车产业的发展,多车型混线

生产的生产模式对机械手的适配性提出了更高的要求。螺栓孔在刹车盘上呈圆周均匀分布,不同车型的

轮胎其螺栓孔的节圆直径不同,因此一条生产线上可能会出现多种不同节圆直径的螺母需要拧紧。目前

汽车生产车间需要另外购买设备、调整工位来解决由于螺栓孔的节圆直径不同而导致的无法混线生

产的问题,但这种解决方式往往效率不高且维护多台设备价格昂贵、占用空间大还会导致工时不

协调。因此,迫切需要设计一种符合精益理念、可以满足生产要求的汽车五轴变径拧紧机械手来助

推企业转型。 笔者通过分析现有的汽车装配机器,得出了一种使用螺栓拧紧轴具有旋转定位和拧紧轴变径功能的

汽车五轴变径机械手,可以达到提高汽车装配的速度与精度的目的,解决了 PCD不同情况下的轮胎螺母

拧紧问题,适合现在的汽车生产模式,也为后续变径拧紧机械手的研究提供了思路。

1总体设计结构及方案

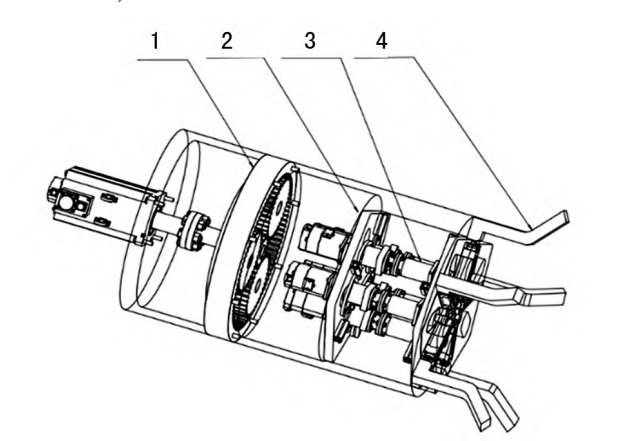

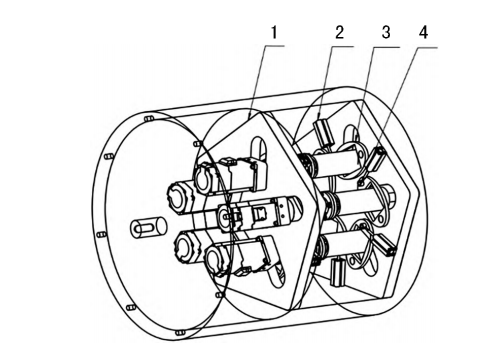

汽车五轴变径拧紧机械手的三维模型如图 1 所示。

汽车五轴变径拧紧机械手设计分为螺栓拧紧轴、 旋转定位机构、拧紧轴变径机构、机械爪抓取机构四

个部分。螺栓拧紧轴由松下伺服电机、行星减速器、 扭矩传感器、拧紧轴等组成,负责螺栓的拧紧。行星

减速器将伺服电机转速与转矩调节到拧紧螺栓所需的转矩及转速范围。扭矩传感器测量施加在螺栓上

的扭矩,应用扭矩法,将扭矩传感器测得的扭矩作为判断螺栓是否已经拧紧的依据。拧紧装置可以更换

合适的套筒来满足不同螺栓头或螺母的安装要求。 旋转定位机构由伺服电机、凸缘联轴器、行星轮系、伺

服电机固定壳等组成。伺服电机通过凸缘联轴器与输出轴将动力传递给行星轮系的行星轮。太阳轮固

定,行星轮带动内齿圈转动,内齿圈与拧紧机外壳通过螺栓固定,继而带动拧紧轴变径系统与机械爪抓取

机构旋转定位,以便后续进行拧紧与抓取。拧紧轴变径机构由支撑板、气缸、连接件以及特定摇板组成。

气缸通过连接件与摇板连接,变径时气缸推动摇板定轴转动使得螺栓拧紧轴在摇板与支撑板形成的轨道

中变径。机械爪抓取机构由机械爪、气缸等组成,通过气缸的推动实现轮胎的夹取。汽车五轴变径拧紧

机械手可以拧紧螺钉也可以拧紧螺母,其适用范围不限于汽车行业,许多行业的生产线上都可以使用。

图1汽车五轴变径拧紧机械手三维模型图

1.旋转定位机构2.拧紧轴变径机构3.螺栓拧紧轴

4.机械爪抓取机构

2运动原理

汽车生产车间内,待配送机将待装配汽车运送进作业工位后,开始安装前轮,轮胎由传送带送至汽车

五轴变径拧紧机械手一侧,机械臂启动,调整机械手臂,使带有汽车自动装配机械手的关节垂直于地面开

始抓取轮毂的外侧凹槽,旋转定位机构中的伺服电机启动,通过凸缘联轴器将转速传递给输出轴,输出轴

使得行星轮系中的行星轮转动,行星轮与内齿圈啮合, 带动与内齿圈相连的拧紧机外壳转动, 继而带动

拧紧机准确的旋转定位到需要安装的轮毂外凹槽上方,停止转动,将机械爪插入凹槽内。然后机械爪抓

取机构所用气缸充气推动活塞直线运动, 带动机械爪抓取轮胎的指定部位。待轮胎夹紧后,机械臂将轮胎

搬运到汽车轮胎安装处等待安装,拧紧轴变径机构开始工作,根据工人扫描汽车车型代码所设置的汽车车

型,进行相应的拧紧轴变径,两侧气缸同时推动摇板带动五个拧紧轴移动到拧紧螺栓的指定位置,实现拧

紧轴在规定节圆直径内的五轴均匀分布⑶。当拧紧轴变径机构中的传感器检测显示合格时,螺栓拧紧轴

开始工作拧紧螺栓,五个螺栓拧紧轴的电机转速经过三级行星减速器的减速传递给拧紧轴,拧紧轴转动, 同时将五个螺栓打入安装孔中,当所有拧紧轴的扭矩

传感器都检测到扭矩达到规定扭矩时,拧紧轴自动反松,机械臂移开拧紧机,汽车前轮自动装配完成。配送机移动汽车到后轮安装位置,以同样的步骤开始安

装汽车后轮。 3结构设计汽车五轴变径拧紧机械手由螺栓拧紧轴、旋转定

位机构、拧紧轴变径机构、 机械爪抓取机构四个部分组成。

3.1螺栓拧紧轴设计

螺栓拧紧轴的设计成为四部分,伺服系统、减速装置、扭矩传感器、拧紧装置。伺服系统设计选用松

下的交流伺服电机,型号是MSMD082G1B,电机功率为0.75 kWo减速器中行星齿轮减速器具有精度高、 抗冲击等优点,所以设计一个总的减速比为75的三

级行星齿轮减速器。 应用扭矩法即当检测到扭矩到达规定的扭矩值时随即停止拧紧过程。 将扭矩传感器装配在减速装

置和拧紧装置之间,选用Scame系列扭矩传感器,测量施加在螺栓上的扭矩。使用传感器连接法兰,一端

采用4个螺栓将扭矩传感器与导向套连接,同样另一端使用4个M8的螺栓将减速装置与扭矩传感器端

板连接,起到紧固传感器的作用〔“I。 套筒直接给螺栓施加扭矩,拧紧轴输出头为方头,可以更换合适的套筒以适应不同的拧紧需要。扭矩传感器与拧紧轴之间通过花键联轴器连接,花键联轴器通过花键配合将扭矩传到拧紧轴。拧紧轴设有轴肩,用于花键联轴器的轴向定位。螺栓拧紧轴和螺栓之间需要保持一定的压力,防止在拧紧过程中螺栓会往里旋入,造成套筒滑出的拧紧错误。同时又需要保证压力不能过大,避免接触时碰撞对汽车配件产生损伤。为此,增加了一个弹簧机构,将弹簧及弹簧导杆装在花键联轴器与拧紧轴之间,起到缓冲作用。螺栓拧紧过程中,弹簧逐渐压缩,当螺栓在拧紧过程中

下降时,弹簧的压缩量也随之减小,保证了拧紧轴上的套筒始终与螺栓接触[5]。

3.2旋转定位机构设计

旋转定位机构由松下伺服电机、凸缘联轴器、行星轮系、伺服电机固定壳等组成。 松下伺服电机通过

凸缘联轴器和电机输出轴将动力传递给行星轮系的行星轮。 行星轮系与联轴器都处在伺服电机固定壳

内,太阳轮固定,行星轮带动内齿圈转动,将内齿圈与拧紧机外壳用螺栓固定,通过内齿圈转动带动拧紧机

外壳转动即带动拧紧机外壳内的拧紧轴变径系统与机械爪抓取机构旋转定位。

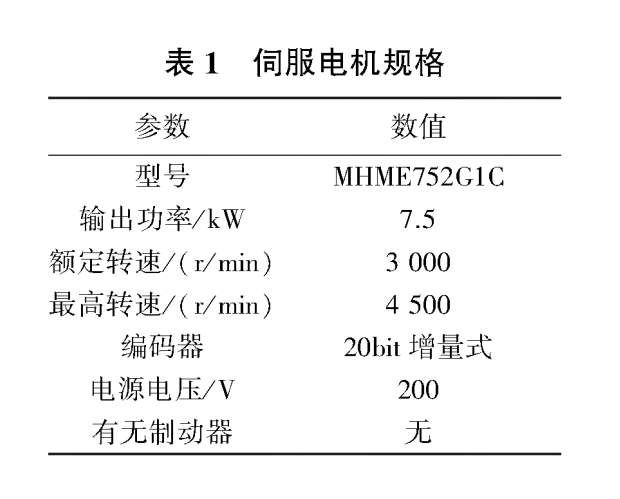

3.2.1松下伺服电机

旋转定位机构的伺服电机选用松下伺服电机

MHME系列,额定转速3 000 r/min、***高转速4 500

r/min,采用松下伺服电机规格如表1所示。

表1伺服电机规格

3.2.2凸缘联轴器

松下伺服电机与输出轴之间采用结构简单且制作成本低廉的凸缘联轴器。凸缘联轴器利用平键连

接两侧的伺服电机输出轴和行星轮系中的行星架,将伺服电机的转速传递给行星轮系。

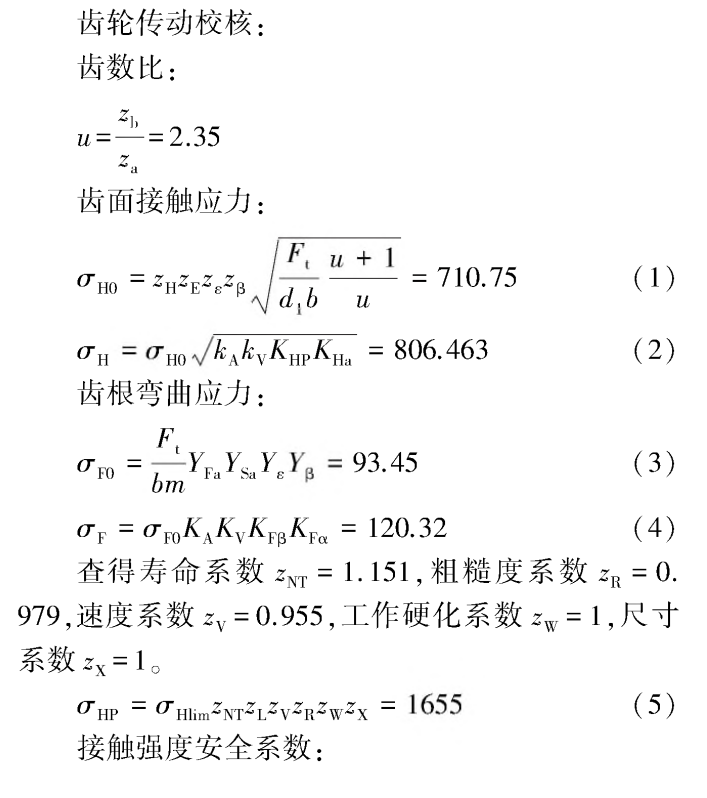

3.2.3行星轮系

旋转定位机构主要采用行星轮系来实现旋转定位。太阳轮固定,伺服电机通过联轴器将动力传递给

行星轮,行星轮转动带动与内齿圈固定的拧紧机外壳转动,拧紧机外壳转动使得抓取机构旋转定位到轮毂

的外部凹槽上方后停止,方便进行后续的抓取工作。 考虑行星轮系的传动尺寸,太阳轮齿数za = 17,

内齿圈齿数zb = 91, 行星轮齿数zc = 36, 选择太阳轮材料为20CrMnTi,热处理方式为渗碳淬火。选择行

星轮材料为20CrMnTi,内齿圈材料为38GrMoAl。

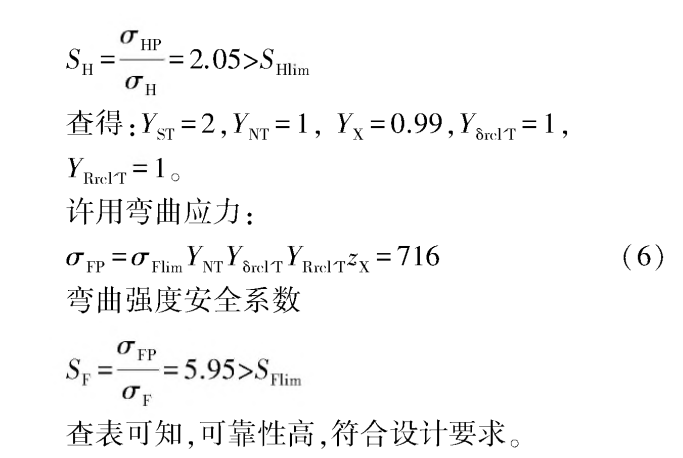

3.3拧紧轴变径机构设计

为了提**率,满足生产要求,汽车五轴变径拧紧机械手设计了拧紧轴变径机构。拧紧轴变径机构

由特定支撑板、气缸、气缸连接件以及特定摇板等组成,固定在拧紧机外壳中。拧紧轴变径结构如图2所示。

在多个气缸、多个轨道与多个摇板的协助下,根据安装的轮毂规格型号,实现螺栓拧紧轴在可达到的节圆直径内的五轴均匀分布。

图2拧紧轴变径机构三维模型图

1.支撑板2.气缸3.摇板4.气缸连接件

3.3.1气缸的选型

气缸安装在两个支撑板上, 通过连接件与摇板连接,在拧紧轴变径过程中主要依赖气缸的活塞运动。

气缸选用费斯托的紧凑型气缸,活塞直径为12 mm、 行程为60 mm。费斯托气缸包括活塞、重量0.118kg

通过气缸的直线运动实现摇板的定轴转动,配合支撑板的限位孔,带动拧紧轴在直线方向上的运动。

3.3.2支撑板的设计

拧紧机外壳前端设有两个支撑板,支撑板设计有五个限位孔,五个限位孔沿圆周均匀分布。当拧紧轴

需要变径时,五个气缸同时伸出或缩回,使得拧紧轴运动到拧紧螺栓的指定位置。支撑板限位孔前后装

有限位块,当拧紧轴碰到前方的限位块时,5根拧紧轴的轮毂螺栓孔节圆直径为120 m叫当拧紧轴碰到

其后方限位块时,5根拧紧轴的节圆直径为190 mm。 拧紧轴变径完成时,通过传感器进行检查确认,

然后 进行汽车螺栓的拧紧。

然后 进行汽车螺栓的拧紧。

3.3.3摇板的设计

摇板中间设计有一长方形限位孔,一端通过铆接固定在支撑板上,一端通过连接件与气缸连接,可以

实现定轴转动。摇板定轴转动过程中长方形限位孔与支撑板的限位孔配合形成拧紧轴运动的直线路径。

摇板可以保证拧紧轴运动过程中的稳定性,使得拧紧轴变径机构可以实现拧紧轴在节圆直径120~190

mm之间任一节圆直径的变径。

3.4机械爪抓取机构设计

机械爪由气缸、机械爪、抓取机构外壳、螺栓、螺母等构成。机械爪抓取所用气缸固定在拧紧机外壳

上端的支撑板上,气缸采用费斯托标准气缸,行程为60 mm,活塞直径为32 mm。机械爪与气缸通过螺栓

螺母连接,通过气缸的直线运动,带动机械爪进行线运动,完成轮毂的外凹槽(和轮胎相接的部分)的

抓取。抓取机构外壳设计为厚度为55 mm的五边形,带有气缸运动轨道及五个限位孔。机械爪抓取机

构采用气缸夹取,安装维护方便,工作安全可靠。机械爪抓取机构采用多爪相互独立设计,机械爪可以单

独拆分、安装,实现不同轮胎的抓取。

4结语

文中所设计的汽车五轴变径拧紧机械手,不仅可以通过机械爪抓取机构实现轮胎的夹取还采用拧紧

轴变径机构成功的解决了在120~190 mm之间任一轮毂螺栓孔节圆直径下的螺栓拧紧问题,节省了操作

人员搬运轮胎以及拧紧螺栓的时间,同时不需要工人负重做功,降低了劳动强度,节约了时间成本与人力

成本,可以为企业创造更高的效益。随着科技的不断进步,市场上会产生更加智能化且适配度更高的装配

机械手,中国的汽车行业必将会因为这些**工具的产生在整车装配或零件更换上实现巨大飞跃。

来源:掌桥科研

- 下一篇:暂无

- 上一篇:马头拧紧机设备组成